SA-193/SA-193M

e-mail : info@flansche.ru

(495) 19-19-065

SA-194/SA-194M

SA-194/SA-194M

(Идентичны техническим условиям ASTM A 194/A 194M-99 за исключением редакторских правок в Табл. 1 и 4)

1.1 Настоящие технические условия распространяются на разнообразные гайки из углеродистой, легированной и мартенситной коррозионностойкой стали с номинальным размером в диапазоне от 1/4до 4 дюймов и метрическим в диапазоне от M6 до M100. Они также распространяются на гайки из аустенитной коррозионностойкой стали с номинальным размером 1/4 дюйма и M6 и более. Рассматриваемые гайки предназначены для эксплуатации в условиях высокого давления и/или высоких температур. Замена марок изделий без разрешения покупателя не допускается.

1.2 Сортовой прокат, из которого изготавливаются гайки, должен быть горячекатаным. В дальнейшем материал может быть обработан бесцентровым шлифованием или холодным волочением. Аустенитная коррозионностойкая сталь может быть подвергнута либо отжигу на твердый раствор, либо отжигу и деформационному упрочнению. При заказе изделий из подвергнутой отжигу и деформационному упрочнению аустенитной коррозионностойкой стали в соответствии с дополнительным требованием S1, покупателю следует внимательно ознакомиться с 7.2.2, дополнительным требованием S1 и Приложением X1.

1.3 Приводятся дополнительные требования (S1 - S6), носящие необязательный характер. Эти требования применяются только в тех случаях, когда это оговорено в запросе, контракте и заказе.

1.4 Значениявеличин в настоящих технических условиях даны как в единицах дюйм-фут, так и в единицах системы СИ. Однако, если в заказе не оговорено применение технических условий с литерой "M" (единицы системы СИ), материал должен поставляться в единицах дюйм-фунт.

1.5 Значения величин, определенные либо в системе единиц дюйм-фунт, либо в системе СИ, должны рассматриваться отдельно в качестве стандартных. В данном тексте единицы СИ приведены в скобках.

Значения величин, выраженные в единицах этих двух систем, не являются точными эквивалентами; поэтому каждая система должна использоваться независимо от другой. Комбинирование величин из двух систем может привести к несоответствию с техническими условиями.

ПРИМЕЧАНИЕ — Марка 2M заменена на марку 2HM. В течение переходного периода приемлемы обе маркировки.

A 29/A 29M Прокат сортовой из углеродистой и легированной стали горячекатаный и холоднотянутый. Общие требования

A 153 Покрытия цинковые (методом горячего погружения) чугунных и стальных изделий. Технические условия

A 165 Гальванические кадмиевые покрытия стали. Технические условия

A 276 Прокат сортовой и профили из коррозионностойкой стали. Технические условия

A 320/A 320M Изделия крепежные из легированной стали для применения в условиях низких температур. Технические условия

A 370 Изделия стальные. Методы механических испытаний и соответствующая терминология

A 484/A 484M Прокат сортовой и профили из коррозионностойкой и жаропрочной углеродистой стали, катаные из T-образных брусков. Общие требования

A 751 Изделия стальные. Методы, методики и терминология химического анализа

A 788 Поковки стальные. Общие технические требования.

B 633 Гальванические цинковые покрытия чугуна и стали. Технические условия

B 695 Покрытия цинковые чугуна и стали, наносимые путем механического осаждения. Технические условия

B 696 Покрытия кадмиевые, наносимые путем механического осаждения. Технические условия

E 18 Материалы металлические. Методы определения твердости по Роквеллу и поверхностной твердости по Роквеллу

E 112 Определение среднего размера зерна. Стандартные методы испытаний

E 381 Изделия стальные, включая сортовой прокат, заготовки, блюмы и поковки. Метод испытаний макротравлением

2.2 Американские национальные стандарты:ANSI Bl.l Унифицированные винтовые резьбы

B1.2 Калибры и контроль размеров унифицированных винтовых резьб

B1.13M Метрические винтовые резьбы

B18.2.2 Гайки квадратные и шестигранные

B18.2.4.6M Гайки шестигранные утяжеленные метрические

2.3 Стандарт AIAG (Исполнительной группы автомобильной промышленности):

AIAG B-5 Применение бирок для маркировки первичных металлов 02.00

3.1.1 Аустенитные марки — Все марки с префиксом "8" или "9".

3.1.2 Ферритные марки — Марки 1, 2, 2H, 2HM, 3, 4, 6, 6F, 7, 7M и 16.

3.1.3 Партия:

3.1.3.1 Если не оговорено иначе (см. 3.1.3.2), партия представляет собой некоторое количество гаек одного номинального размера и одной марки, изготовленных с помощью одного технологического процесса.

3.1.3.2 Если в заказ на покупку включено дополнительное требование S5, то должны применяться следующие определения партии:

Для гаек марки 8 — Число всех гаек одного номинального диаметра резьбы и одной марки, изготовленные из стали одной плавки с помощью одного и того же технологического процесса.

Для гаек всех других марок (см. 7.2 и 7.1.2.1) — Все гайки одного номинального диаметра резьбы и одной марки, изготовленные из плавки одного номера и прошедшие термическую обработку в одной загрузке для термической обработки на оборудовании периодического действия, или термическую обработку в одном непрерывном цикле длительностью не более 8 ч при неизменных условиях при использовании оборудования для термической обработки непрерывного типа.

3.1.4 Для гаек марки 8 — Вариации в пределах обозначаемой буквой марки, отличающиеся по химическому составу и виду технологического процесса.

3.1.5 Для гаек марки 6 — Вариация в пределах марки, обозначаемая буквой F и отличающаяся химическими добавками с целью повышения пригодности для механической обработки.

3.1.6 Серия — Соотношение размеров и геометрические характеристики гаек согласно описанию в стандарте ANSI B18.2.2 или B18.2.4.6M.

4.1.1 Обозначение технических условий, год издания и марку, дату издания и знак пересмотра,

4.1.2 Количество, число изделий,

4.1.3 Размеры (см. Секцию 8),

4.1.4 Варианты в соответствии с 6.1, 7.2.2.1, 8.1, 8.2, 9.3, 11, 12 и 13, и

4.1.5 Дополнительные требования, если таковые существуют.

4.2 Покрытия — Применение покрытий не допускается, если это не разрешено покупателем. Гайки с кадмиевым или цинковым покрытием должны иметь маркировку согласно 14.2. При заказе гаек с покрытием покупателю следует внимательно ознакомиться с Приложением X2. Размещение в заказе на покупку всей требуемой для нанесения покрытия информации лежит на ответственности покупателя. Примерами могут служить следующие данные, но не обязательно ограничиваться ими:

4.2.1 Ссылка на соответствующий стандарт, регламентирующий процедуру нанесения покрытия: A 165, B 696, A 153, B 695, B 633 или другие технические условия по соглашению между покупателем и изготовителем.

4.2.2 Требования к толщине покрытия и измерениям местной и/или средней по партии толщины покрытия.

4.2.3 Требования к выборочному нанесению покрытия или изменению размеров для нанесения покрытия.

4.2.4 Требования к снятию водородной хрупкости.

Способ первичной плавки может включать отдельное дегазирование или рафинирование. Расплавленная сталь может подвергаться обработке вакуумом перед или во время разлива в слитки или непрерывной разливки. Кислородно-конвертерный процесс должен применяться только для сталей, содержащих не более 6% хрома.

5.1.1 Качество — Для гарантии бездефектности, сортовой прокат из ферритной стали должны подвергаться испытаниям в соответствии с Методикой E 381 или другим подходящим способом по соглашению между покупателем и изготовителем. Испытания должны проводиться изготовителем сортового проката или гаек по соглашению между ними. Процедуры контроля качества должны предусматривать достаточные испытания, чтобы продемонстрировать их выполнение и приемлемость результатов. Партия сортового проката, состоящая из продукции одной плавки или 10 000 фунтов, в зависимости от того, какая величина меньше, должна быть представлена как минимум одним макротравлением. Визуальное обследование поперечного сечения не должно обнаруживать дефекты, превышающие те, которые установлены по соглашению на макроснимках Методики E 381 S4-R4-C4 или какого-либо согласованного эквивалентного метода. Должны отсутствовать отчетливые зоны затвердевания.

5.2 Коррозионностойкие стали для всех типов гаек марок 6 и 8 должны быть изготовлены по одной из следующих технологий:

5.2.1 В электропечах(с раздельным дегазированием и необязательным рафинированием);

5.2.2 В индукционной вакуумной печи или

5.2.3 С применением какой-либо из указанных выше технологий с последующей электрошлаковой переплавкой или дуговой переплавкой с расходуемым электродом.

5.3 Изготовитель стали должен применять адекватные меры контроля для ликвидации чрезмерной неоднородности, неметаллических включений, усадочных раковин, пористости и других дефектов.

5.4 Гайки марок 1 и 2 должны изготавливаться горячей или холодной штамповкой или механической обработкой горячекованого, горячекатаного или холоднотянутого сортового проката.

5.4.1 Все гайки марок 1 и 2, изготовленные холодной штамповкой или механической обработкой из холоднотянутого сортового проката должны подвергаться отжигу для снятия остаточных напряжений при температуре, по крайней мере, 1000°F [538°C].

5.4.2 Для гаек марок 1 и 2, изготовленных горячей штамповкой или механической обработкой из горячекованого или горячекатаного сортового проката, нет необходимости применять какую-либо термическую обработку на отжиг для снятия остаточных напряжений.

5.5 Гайки марок 2HM, 2H, 3, 4, 6, 6F, 7, 7M и 16 должны изготавливаться горячей или холодной штамповкой или механической обработкой из горячекованого, горячекатаного или холоднотянутого сортового проката и должны подвергаться термической обработке для достижения требуемых механических свойств. Однако гайки, изготовленные механической обработкой из термически обработанного проката, нет необходимости подвергать повторной термической обработке. См. дополнительное требование S3 для гаек, предназначенных для применения при низких температурах (технические условия A 320/A 320M). Эти марки гаек должны быть повторно нагреты выше критического интервала для стали, затем подвергаться закалке в подходящей среде, после чего проходить отпуск при температурах не ниже следующих:

| Марка и тип | Минимальная температура отпуска, °F [°C] |

| 2H | 850 [455] |

| 2HM | 1150 [620] |

| 3 | 1050 [565] |

| 4 | 1100 [595] |

| 6 и 6F | 1100 [595] |

| 7 и 7M | 1100 [595] |

| 16 | 1200 [650] |

5.5.1 Гайки марок 6 и 6F должны подвергаться отпуску при указанной температуре в течение не менее 1 ч.

5.6 Гайки марок 8, 8C, 8M, 8T, 8F, 8P, 8N, 8MN, 8R, 8S, 8LN, 8MLN, SMLCuN и 9C должны изготавливаться горячей или холодной штамповкой или механической обработкой из горячекованого, горячекатаного или холоднотянутого сортового проката.

5.7 Гайки марок 8A, 8CA, 8MA, 8TA, 8FA, SPA, SNA, 8MNA, 8RA, 8SA, 8LNA, 8MLNA, SMLCuNA и 9CA должны изготавливаться горячей или холодной штамповкой или механической обработкой из горячекованого, горячекатаного или холоднотянутого сортового проката, после чего гайки должны проходить обработку на перевод карбида в твердый раствор при их нагревании в течение достаточного времени при температуре, приводящей к переходу карбидов хрома в раствор, с последующим охлаждением со скоростью, позволяющей предотвратить выделение карбидов.

6.2 Результаты анализа плавки материалов гаек должны соответствовать требованиям к химическому составу для заказанной марки, установленным в Табл. 1. Гайки, обычно поставляемые со склада, не имеют обозначений с указанием номера плавки, поэтому невозможно сообщить покупателю результаты анализа плавки. Дополнительное требование S5 предназначено для применения в тех случаях, когда требуется контроль результатов анализа плавки.

6.3 Запрещается использование сталей с добавками свинца.

6.4 Анализы изделий могут проводиться покупателем на образцах гаек, отобранных покупателем или его представителем от каждого типа изделий в поставке, которые должны удовлетворять требованиям к анализу изделий заказанной марки, установленным в Табл. 1. Допуски на результаты анализов изделий указаны в Табл. 5 и 6 технических условий A 29/A 29M, а также в Табл. 1 технических условий A 484/A 484M.

6.5 Исходный материал, специально требующий добавления каких-либо элементов, кроме указанных в Табл. 1, не допускается. Это не касается применения раскислителей.

6.6 Химический анализ следует выполнять в соответствии с методами испытаний, установленных стандартом A 751.

7.1.1 Требования:

7.1.1.1 Все гайки должны соответствовать требованиям к твердости, установленным в Табл. 2.

7.1.1.2 Образцы гаек марок 1, 2, 2H, 2HM, 3, 4, 7, 7M и 16, прошедшие термическую обработку, указанную в 7.1.5.2, должны соответствовать минимальным требованиям к твердости, установленным в Табл. 2.

7.1.2 Количество испытаний (Марки 1, 2, 2H, 3, 4, 7 и 16, а также все типы марки 6):

7.1.2.1 Испытания некоторого числа образцов гаек в соответствии с нижеприведенной таблицей должны выполняться изготовителем в соответствии с 7.1.5.1 после проведения всех производственных термических обработок:

| Размер партии | Число образцов |

| до 800 | 1 |

| от 801 до 8000 | 2 |

| от 8001 до 22 000 | 3 |

| Свыше 22 000 | 5 |

7.1.2.2 Кроме того, изготовитель должен выполнить испытание на твердость в соответствии с 7.1.5.2 на одном образце гайки, отобранном для каждого номинального диаметра и каждой серии из каждой марки и каждой плавки после выполнения всех производственных термических обработок.

7.1.3 Количество испытаний, марки 2HM и 7M:

7.1.3.1 Максимальная твердость для марок 2НМ и 7М должна быть равна 235 HB или 99 HRB (преобразование в соответствии с Табл. 2B в стандарте A 370 "Методы испытаний и определения"). Соответствие требованиям к максимальной твердости должно быть подтверждено испытаниями на твердость каждой гайки методами Бринелля или Роквелла (по шкале B) согласно описаниям в секциях "Испытания по Бринеллю", "Портативная установка для испытаний на твердость" и "Испытание по Роквеллу" в стандарте A 370 "Методы испытаний и определения". Подготовка поверхности для испытаний на твердость должна быть выполнена в соответствии с методами испытаний E 18. Изделия, испытанные на 100% и признанные годными, должны обозначаться с чертой под знаком "М".

7.1.3.2 Кроме того, должны выполняться условия 7.1.2.2.

7.1.4 Количество испытаний, все типы марки 8 — Испытания некоторого числа образцов гаек в соответствии с 7.1.2.1 должны выполняться в соответствии с 7.1.5.1 изготовителем.

7.1.5 Методы испытаний:

7.1.5.1 Испытание 1 — Изготовитель должен выполнять испытания на твердость в соответствии с условиями Приложения A3, параграфа A3.5.2 стандарта A 370 "Методы испытаний и определения".

7.1.5.2 Испытание 2 — Изготовитель должен выполнять испытания на твердость в соответствии с 7.1.5.1 на образцах гаек после указанной ниже термической обработки. После выполнения всех производственных термических обработок производится нагревание образцов до температур, указанных ниже, в течение 24 ч, после чего они медленно охлаждаются. Испытания проводятся при комнатной температуре.

| Марка | Температура, oF [oC] |

| 1 | 850 [455] |

| 2, 2H, 2HM | 1000 [540] |

| 3, 4, 7, 7M | 1100 [590] |

| 16 | 1200 [650] |

7.1.5.3 Специальные требования, марки 2HM и 7M — Подготовка гаек марок 2HM и 7M для испытаний на твердость и сами испытания на твердость должны выполняться с учетом следующего: (1) сохранения четкости маркировки; (2) минимизации изменений наружных размеров и (3) сохранения резьбовой посадки.

7.2 Испытания под контрольной нагрузкой:

7.2.1 Требования — Все гайки должны выдерживать контрольные нагрузки, установленные в Табл. 3 и Табл. 4. Однако гайки, изготовленные с размерами и формой, отличающимися от установленных в стандартах ANSI Bl.l, ANSI B1.13M, ANSI B 18.2.2 и B18.2.4.6M, не подвергаются испытаниям под контрольной нагрузкой.

7.2.2 Количество испытаний:

7.2.2.1 Испытания некоторого количества образцов гаек в соответствии с 7.1.2.1 должно выполняться изготовителем после всех производственных термических обработок и при соблюдении следующих исключений: гайки, для которых требуются испытания под контрольной нагрузкой более 120 000 фунт • с [530 кН], могут поставляться на основе требований к минимальной твердости, если только проведение испытаний под контрольной нагрузкой или Дополнительное требование S1 не установлено в заказе.

Испытания гаек, при которых требуется контрольная нагрузка свыше 120 000 фунт • с [530 кН], рассматриваются в Дополнительном требовании S4.

7.2.3 Метод испытания - Испытание должно проводиться в соответствии с Приложением А3, параграфом А3.5.1 стандарта A 370 "Методы испытаний и опеределения".

7.3 Испытания под нагрузкой от конуса:

7.3.1 Требования — Это испытание должно проводиться только в тех случаях, когда видимые неоднородности поверхности становятся объектом разногласий между изготовителем и покупателем. Требования, установленные в Табл. 5 и Табл. 6, должны выполняться в диапазоне размеров от 1/4 до 11/2 дюйма и от M6 до M36. Гайки, не входящие в этот диапазон размеров, и все типы гаек марки 8 не подвергаются этому испытанию. Испытаниям под нагрузкой от конуса не подлежат также гайки, изготовленные с размерами и формой, отличающимися от установленных в стандартах ANSI B1.1, ANSI B1.13M, ANSI B 18.2.2 и ANSI B18.2.4.6M.

7.3.2 Количество испытаний — Образцы гаек в соответствии с 7.1.2.1 должны испытываться изготовителем.

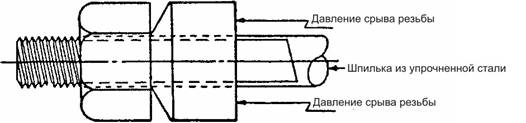

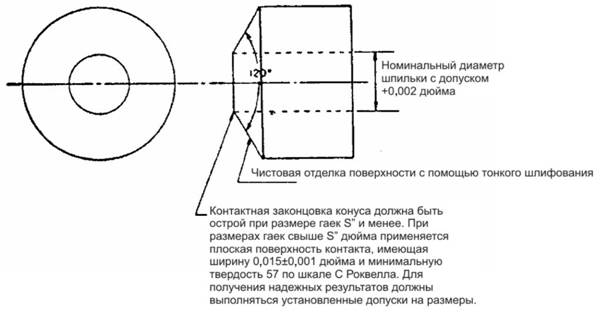

7.3.3 Метод испытания — При испытании производится сборка упрочненного конуса (см. Рис. 1) и испытываемой гайки на упрочненной стальной оправке, после чего прикладывается контрольная нагрузка, установленная в Табл. 5 и Табл. 6. Оправка должна соответствовать требованиям Приложения A3, параграфа A3.5.1 стандарта A 370 "Методы испытаний и определения", за исключением того, что должна быть использована резьба, соответствующая подходящей серии резьбы по ANSI B1.11, с посадкой Класса 3A или соответствующая подходящему шагу резьбы с допуском 4Н по ANSI B1.13M. Упрочненный конус должен соответствовать Рис. 2. Партию следует считать годной, если образец гайки выдерживает контрольную нагрузку без разрушения.

8.2 Если не оговорено иначе, резьба должна соответствовать стандарту ANSI B1.1 или B1.13M и контролироваться калибрами в соответствии со стандартами ANSI B1.2 и B1.13M, как это указано в 8.2.1 и 8.2.2.

8.2.1 Гайки с номинальным размером до 1 дюйма включительно должны быть Серии UNC с посадкой Класса 2B. Метрические гайки с номинальным размером до M24 включительно должны быть серии с крупной резьбой и допуском 6H.

8.2.2 Гайки с номинальным размером свыше 1 дюйма должны быть либо Серии UNC с посадкой Класса 2B, либо Серии 8 UN с посадкой Класса 2B. Если не оговорено иначе, должна поставляться серия 8 UN. Метрические гайки с номинальным размером свыше M24 должны быть серии с крупной резьбой и допуском 6H.

9.2 Если на гайках, имеющих размеры от 1/4 до 11/2 дюйма и от M6 до M36 и не относящихся к марке 8, имеются видимые поверхностные дефекты, являющиеся объектом разногласий между изготовителем и покупателем, то должно быть проведено испытание под нагрузкой от конуса, указанное в 7.3.

9.3 Если требуется отделка до блеска для удаления окалины, то это должно быть установлено в заказе на покупку.

13.2 В сертификате также должна быть указана, по крайней мере, следующая информация:

13.2.1 Упоминание о том, что крепежные изделия изготовлены, проверены путем отбора и испытаний образцов, испытаны и подвергнуты контролю в соответствии с требованиями настоящих технических условий и любых дополнительных требований или других требований, указанных в заказе на покупку или контракте, а также соответствуют тем требованиям.

13.2.2 Номер технических условий, год издания и идентификационное обозначение.

14.2 Гайки должны иметь четкую маркировку на одной грани с указанием марки и процесса изготовления согласно Табл. 7. Нанесение маркировки на лыски под ключ или несущие поверхности не допускается, если это не согласовано между изготовителем и покупателем. Гайки с цинковым покрытием должны иметь в маркировке звездочку (*) после символа марки. Гайки с кадмиевым покрытием должны иметь в маркировке знак плюса (+) после символа марки.

14.3 Для идентификационных целей, изготовитель рассматривается как организация, удостоверяющая, что крепежные изделия были изготовлены, представлены отобранными образцами, испытаны и проверены в соответствии с данными техническими условиями, а результаты удовлетворяют требованиям настоящих технических условий.

14.4 Штрихкодирование — В дополнение к требованиям 14.1, 14.2 и 14.3, в качестве дополнительного метода идентификации допустимо использовать штрихкодирование. Штриховое кодирование должно выполняться в соответствии с требованиями Стандарта AIAG B-5 02.00. При работе с небольшими изделиями штриховой код может наноситься на упаковку или прочно прикрепленный ярлык.

РИС. 1 ПРИМЕНЕНИЕ УПРОЧНЕННЫХ СТАЛЬНЫХ КОНУСОВ ПРИ ИСПЫТАНИЯХ ГАЕК

РИС. 2 КОНУС ИЗ УПРОЧНЕННОЙ СТАЛИ

ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ [ПРИМЕЧАНИЯ (1), (2)]

| Обозначение марки | Материал | C, % | Mn, % | P, % | S, % Прим [(4)] |

Si, % | Cr, % | Ni, % | Mo, % | Ni, % | Nb и Ta, % | Se, % | Прочие элементы, % |

| 1 | С | 0,15 мин |

1,00 макс |

0,040 макс |

0,050 макс |

0,40 макс |

... | ... | ... | ... | ... | ... | ... |

| 2, 2HM и 2H | С | 0,40 мин |

1,00 макс |

0,040 макс |

0,050 макс |

0,40 макс |

... | ... | ... | ... | ... | ... | ... |

| 4 | С, молибден | 0,40-0,50 | 0,70-0,90 | 0,035 макс |

0,040 макс |

0,15-0,35 | ... | ... | 0,20-0,30 | ... | ... | ... | ... |

| 3 | AISI 501 | 0,10 мин |

1,00 макс |

0,040 макс |

0,030 макс |

1,00 макс |

4,0-6,0 | ... | 0,40-0,65 | ... | ... | ... | ... |

| 6 | AISI 410 | 0,15 макс |

1,00 макс |

0,040 макс |

0,030 макс |

1,00 макс |

11,5-13,5 | ... | ... | ... | ... | ... | ... |

| 6F | AISI 416 с серой | 0,15 макс |

1,25 макс |

0,060 макс |

0,15 мин |

1,00 макс |

12,0-14,0 | ... | ... | ... | ... | ... | ... |

| 6F | AISI 416 с селеном | 0,15 макс |

1,25 макс |

0,060 макс |

0,060 макс |

1,00 макс |

12,0-14,0 | ... | ... | ... | ... | 0,15 мин |

... |

| 7, 7M | AISI 4140/ 4142/ 4145, 4140H, 4142H, 4145H | 0,37-0,49 | 0,65-1,10 | 0,04 макс |

0,04 макс |

0,15-0,35 | 0,75-1,20 | ... | 0,15-0,25 | ... | ... | ... | ... |

| 8, 8A | AISI 304 | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

18,0-20,0 | 8,0-11,0 | ... | ... | ... | ... | ... |

| 8C, 8CA | AISI 347 | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

17,0-19,0 | 9,0-12,0 | ... | ... | 10 x содержания углерода, мин |

... | ... |

| 8M, 8MA | AISI 316 | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

16,0-18,0 | 10,0-14,0 | 2,00-3,00 | ... | ... | ... | ... |

| 8T, 8TA | AISI 321 | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

17,0-19,0 | 9,0-12,0 | ... | 5 x содержания углерода, мин |

... | ... | ... |

| 8F, 8FA | AISI 303 с серой | 0,15 макс |

2,00 макс |

0,20 макс |

0,15 мин |

1,00 макс |

17,0-19,0 | 8,0-10,0 | ... | ... | ... | ... | ... |

| 8F, 8FA | AISI 303 с селеном | 0,15 макс |

2,00 макс |

0,20 макс |

0,06 макс |

1,00 макс |

17,0-19,0 | 8,0-10,0 | ... | ... | ... | 0,15 мин |

... |

| 8P, 8PA | AISI 305 с ограниченным содержанием углерода |

0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

17,0-19,0 | 11,0-13,0 | ... | ... | ... | ... | ... |

| 8N, 8NA | AISI 304N | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

18,0-20,0 | 8,0-11,0 | ... | ... | ... | ... | Азот, 0,10 - 0,16 |

| 8LN, 8LNA | AISI 304N с ограниченным содержанием углерода |

0,030 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

18,0-20,0 | 8,0-11,0 | ... | ... | ... | ... | Азот, 0,10 - 0,16 |

| 8MN, 8MNA | AISI 316N | 0,08 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

16,0-18,0 | 10,0-13,0 | 2,00-3,00 | ... | ... | ... | Азот, 0,10 - 0,16 |

ТАБЛИЦА 1

ТРЕБОВАНИЯ К ХИМИЧЕСКОМУ СОСТАВУ [ПРИМЕЧАНИЯ (1), (2)]

| Обозначение марки | Материал | C, % | Mn, % | P, % | S, % Прим [(4)] |

Si, % | Cr, % | Ni, % | Mo, % | Ni, % | Nb и Ta, % | Se, % | Прочие элементы, % |

| 8MLN, 8MLNA | AISI 316N с ограниченным содержанием углерода | 0,030 макс |

2,00 макс |

0,045 макс |

0,030 макс |

1,00 макс |

16,0-18,0 | 10,0-13,0 | 2,00-3,00 | ... | ... | ... | Азот, 0,10-0,16 |

| 8R, 8RA [Примечание (5)] | XM19 | 0,06 макс |

4,0-6,0 | 0,045 макс |

0,030 макс |

1,00 макс |

20,5-23,5 | 11,5-13,5 | 1,50-3,00 | ... | 0,10-0,30 | ... | Азот, 0,20-0,40 Ванадий, 0,10-0,30 |

| 8S, 8SA | ... | 0,10 макс |

7,0-9,0 | 0,060 макс |

0,030 макс |

3,5-4,5 | 16,0-18,0 | 8,0-9,0 | ... | ... | ... | ... | Азот, 0,08-0,18 |

| 8MLCuN, 8MLCuNA | S31254 | 0,020 макс |

1,00 макс |

0,030 макс |

0,010 макс |

0,80 макс |

19,5-20,5 | 17,5-18,5 | 6,0-6,5 | ... | ... | ... | Азот, 0,18-0,22 Медь, 0,50-1,00 |

| 9C, 9CA | N08367 | 0,030 макс |

2,00 макс |

0,040 макс |

0,030 макс |

1,00 макс |

20,00-22,00 | 23,50-25,50 | 6,0-7,0 | ... | ... | Азот, 0,18-0,25 Медь 0,75 | ... |

| 16 | Хромо молибдено ванадиевая |

0,36-0,47 | 0,45-0,70 | 0,035 макс |

0,040 макс |

0,15-0,35 | 0,80-1,15 | ... | 0,50-0,65 | ... | ... | ... | Ванадий 0,25-0,35 Алюминий [Примечание (3)] 0,015 макс |

ПРИМЕЧАНИЯ:

(1) Преднамеренное добавление Bi, Se, Te и Pb не допускается, за исключением марок 6F, 8F и 8FA, для которых устанавливается и требуется определенное содержание Se.

(2) Анализ изделий — отдельные определения иногда отличаются от установленных пределов в диапазонах, указанных в таблице. Несколько определений любого отдельного элемента в плавке не могут выходить и за верхнюю, и за нижнюю границы установленного диапазона. Допуски на результаты анализов изделий указаны в Табл. 5 и 6 технических условий A 29/A 29M, а также в Табл. 1 технических условий A 484/A 484M.

(3) Общее содержание алюминия, в твердом растворе и вне его.

(4) Из-за степени сегрегации серы, анализ изделий при максимальном содержании серы свыше 0,060% технологически неприемлем.

(5) Согласно описанию в технических условиях A 276.

ТРЕБОВАНИЯ К ТВЕРДОСТИ

| Марка и тип | Готовые гайки | Образцы гаек после обработки согласно 7.1.5.2 | |||

| Твердость по Бринеллю | Твердость по Роквеллу | Твердость по Бринеллю, мин | Твердость по Роквеллу, шкала B, мин | ||

| Шкала C | Шкала B | ||||

| 1 | 121 мин |

… | 70 мин |

121 | 70 |

| 2 | от 159 до 352 | … | 84 мин |

159 | 84 |

| 2H | от 248 до 352 | от 24 до 38 | … | 179 | 89 |

| До 11/2 дюйма или М36, включительно | от 248 до 352 | от 24 до 38 | … | 179 | 89 |

| Свыше 11/2 дюйма или M36 | от 212 до 352 | 38 макс |

95 мин |

147 | 79 |

| 2HM и 7M | от 159 до 237 | 22 макс |

… | 159 | 84 |

| 3, 4, 7 и 16 | от 248 до 352 | от 24 до 38 | … | 201 | 94 |

| 6 и 6F | от 228 до 271 | от 20 до 28 | … | … | … |

| 8, 80, 8M, 8T, 8F, 8P, 8N, | от 126 до 300 | … | от 60 до 105 | … | … |

| 8MN, 8LN, 8MLN, 8MLCuN и 9C | от 126 до 300 | … | от 60 до 105 | … | … |

| 8A, 8CA, 8MA, 8TA, | от 126 до 192 | … | от 60 до 90 | … | … |

| 8FA, 8PA, 8NA, 8MNA, | от 126 до 192 | … | от 60 до 90 | … | … |

| 8LNA, 8MLNA и 8MLCuNA | от 126 до 192 | … | от 60 до 90 | … | … |

| 8R, 8RA, 8S и 8SA | от 183 до 271 | от B 88 до C 25 | … | … | … |

КОНТРОЛЬНАЯ НАГРУЗКА ПРИ ПРИМЕНЕНИИ РЕЗЬБОВОЙ ОПРАВКИ - ДЮЙМОВАЯ СЕРИЯ

| Номинальный размер, дюйм | Число витков резьбы на дюйм | Площадь под нагрузкой, дюйм 2 | Контрольная нагрузка, фунт • с [Примечание (1)] | |||||

| Марка 1 | Марки 2, 2HM, 6, 6F, 7M | Марки 2H, 3, 4, 7, 16 | ||||||

| ТШ [Примечание (2)] |

Ш [Примечание (3)] |

ТШ [Примечание (4)] |

Ш [Примечание (5)] |

ТШ [Примечание (6)] |

Ш [Примечание (7)] |

|||

| 1/4 | 20 | 0,0316 | 4 130 | 3 820 | 4 770 | 4 300 | 5 570 | 4 770 |

| 5/16 | 18 | 0,0524 | 6 810 | 6 290 | 7 860 | 7 070 | 9 170 | 7 860 |

| 3/8 | 16 | 0,0774 | 10 080 | 9 300 | 11 620 | 10 460 | 13 560 | 11 620 |

| 7/16 | 14 | 0,1063 | 13 820 | 12 760 | 15 940 | 14 350 | 18 600 | 15 940 |

| 1/2 | 13 | 0,1419 | 18 450 | 17 030 | 21 280 | 19 160 | 24 830 | 21 280 |

| 9/I6 | 12 | 0,182 | 23 660 | 21 840 | 27 300 | 24 570 | 31 850 | 27 300 |

| 5/8 | 11 | 0,226 | 29 380 | 27 120 | 33 900 | 30 510 | 39 550 | 33 900 |

| 3/4 | 10 | 0,334 | 43 420 | 40 080 | 50 100 | 45 090 | 58 450 | 50 100 |

| 7/8 | 9 | 0,462 | 60 060 | 55 440 | 69 300 | 62 370 | 80 850 | 69 300 |

| 1 | 8 | 0,606 | 78 780 | 72 720 | 90 900 | 81 810 | 106 000 | 90 900 |

| 11/8 | 8 | 0,790 | 102 700 | 94 800 | 118 500 | 106 700 | 138 200 | 118 500 |

| 11/4 | 8 | 1,000 | 130 000 | 120 000 | 150 000 | 135 000 | 175 000 | 150 000 |

| 13/8 | 8 | 1,233 | 160 200 | 148 000 | 185 000 | 166 500 | 215 800 | 185 000 |

| 11/2 | 8 | 1,492 | 194 000 | 170 040 | 223 800 | 201 400 | 261 100 | 223 800 |

ТШ - Тяжелые шестигранные

Ш - Шестигранные

| Все типы марки 8, марок 9C и 9CA | ||||

| Тяжелые шестигранные

[Примечание (8)] |

Шестигранные [Примечание (9)] | |||

| 1/4 | 20 | 0,0316 | 2 540 | 2 380 |

| 5/16 | 18 | 0,0524 | 4 190 | 3 930 |

| 3/8 | 16 | 0,0774 | 6 200 | 5 810 |

| 7/16 | 14 | 0,1063 | 8 500 | 7 970 |

| 1/2 | 13 | 0,1419 | 11 350 | 10 640 |

| 9/16 | 12 | 0,182 | 14 560 | 13 650 |

| 5/8 | 11 | 0,226 | 18 080 | 16 950 |

| 3/4 | 10 | 0,334 | 26 720 | 25 050 |

| 7/8 | 9 | 0,462 | 36 960 | 34 650 |

| 1 | 8 | 0,606 | 48 480 | 45 450 |

| 11/8 | 8 | 0,790 | 63 200 | 59 250 |

| 11/4 | 8 | 1,000 | 80 000 | 75 000 |

| 13/8 | 8 | 1,233 | 98 640 | 92 450 |

| 11/2 | 8 | 1,492 | 119 360 | 111 900 |

ОБЩЕЕ ПРИМЕЧАНИЕ: Контрольные нагрузки не являются расчетными.

ПРИМЕЧАНИЯ:

(1) См. предел для испытания под контрольной нагрузкой в 7.2.2.1. Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной нагрузки.

(2) Исходя из напряжения при контрольной нагрузке 130 000 фунт/кв.дюйм.

(3) Исходя из напряжения при контрольной нагрузке 120 000 фунт/кв.дюйм.

(4) Исходя из напряжения при контрольной нагрузке 150 000 фунт/кв.дюйм.

(5) Исходя из напряжения при контрольной нагрузке 135 000 фунт/кв.дюйм.

(6) Исходя из напряжения при контрольной нагрузке 175 000 фунт/кв.дюйм.

(7) Исходя из напряжения при контрольной нагрузке 150 000 фунт/кв.дюйм.

(8) Исходя из напряжения при контрольной нагрузке 80 000 фунт/кв.дюйм.

(9) Исходя из напряжения при контрольной нагрузке 75 000 фунт/кв.дюйм.

КОНТРОЛЬНАЯ НАГРУЗКА ПРИ ПРИМЕНЕНИИ РЕЗЬБОВОЙ ОПРАВКИ - МЕТРИЧЕСКАЯ СЕРИЯ

Примечание 1- Контрольные нагрузки не являются расчетными.

| Номинальный размер, мм | Шаг резьбы | Площадь под нагрузкой, мм2 | Контрольная нагрузка, кНA | |||||

| Марка 1 | Марки 2, 2HM, 6, 6F, 7M | Марки 2H, 3, 4, 7, 16 | ||||||

| ТШ "B" | Ш "C" | ТШ "D" | Ш "E" | ТШ "F" | Ш "G" | |||

| M6 | 1,0 | 20,1 | 18,0 | 16,6 | 20,8 | 18,7 | 29,2 | 20,8 |

| M8 | 1,25 | 36,6 | 32,8 | 30,2 | 37,9 | 34,0 | 44,1 | 37,9 |

| M10 | 1,50 | 58,0 | 51,9 | 47,9 | 60,0 | 53,9 | 69,9 | 60,0 |

| M12 | 1,75 | 84,3 | 75,5 | 69,5 | 87,3 | 78,4 | 101,6 | 87,3 |

| M14 | 2,0 | 115,0 | 102,9 | 94,9 | 119,0 | 107,0 | 138,6 | 119,0 |

| M16 | 2,0 | 157,0 | 140,5 | 129,5 | 162,5 | 146,0 | 189,2 | 162,5 |

| M20 | 2,5 | 245,0 | 219,3 | 202,1 | 253,6 | 227,8 | 295,2 | 253,6 |

| M22 | 2,5 | 303,0 | 271,2 | 249,9 | 313,6 | 281,8 | 365,1 | 313,6 |

| M24 | 3,0 | 353,0 | 315,9 | 291,2 | 365,4 | 328,3 | 425,4 | 365,4 |

| M27 | 3,0 | 459,0 | 411,0 | 378,7 | 475,1 | 426,9 | 553,4 | 475,1 |

| M30 | 3,5 | 561,0 | 502,1 | 462,8 | 580,6 | 521,7 | 676,0 | 580,6 |

| M36 | 4,0 | 817,0 | 731,2 | 674,0 | 845,6 | 759,8 | 984,5 | 845,6 |

ТШ - Тяжелые шестигранные

Ш - Шестигранные

| Номинальный размер, мм | Шаг резьбы | Площадь под нагрузкой, мм2 | Все типы марки 8, марок 9C и 9CA | |

| Тяжелые шестигранные Н | Шестигранные I | |||

| M6 | 1,0 | 20,1 | 11,1 | 10,4 |

| M8 | 1,25 | 36,6 | 20,1 | 18,8 |

| M10 | 1,50 | 58,0 | 31,9 | 29,9 |

| M12 | 1,75 | 84,3 | 46,4 | 43,4 |

| M14 | 2,0 | 115,0 | 63,3 | 59,2 |

| M16 | 2,0 | 157,0 | 86,4 | 80,9 |

| M20 | 2,5 | 245,0 | 134,8 | 126,2 |

| M22 | 2,5 | 303,0 | 166,7 | 156,0 |

| M24 | 3,0 | 353,0 | 194,2 | 181,8 |

| M27 | 3,0 | 459,0 | 252,5 | 236,4 |

| M30 | 3,5 | 561,0 | 308,6 | 288,9 |

| M36 | 4,0 | 817,0 | 449,4 | 420,8 |

А См. предел для испытания под контрольной нагрузкой в 7.2.2.1. Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной нагрузки.

B Исходя из напряжения при контрольной нагрузке 895 МПа.

С Исходя из напряжения при контрольной нагрузке 825 МПа.

D Исходя из напряжения при контрольной нагрузке 1035 МПа.

Е Исходя из напряжения при контрольной нагрузке 930 МПа.

F Исходя из напряжения при контрольной нагрузке 1205 МПа.

G Исходя из напряжения при контрольной нагрузке 1035 МПа.

Н Исходя из напряжения при контрольной нагрузке 550 МПа.

I Исходя из напряжения при контрольной нагрузке 515 МПа.

КОНТРОЛЬНАЯ НАГРУЗКА ПРИ ПРИМЕНЕНИИ КОНУСА ИЗ УПРОЧНЕННОЙ СТАЛИ

С УГЛОМ 120° - ДЮЙМОВАЯ СЕРИЯ [ПРИМЕЧАНИЕ (1)]

| Номинальный размер, дюйм | Число витков резьбы на дюйм | Площадь под нагрузкой, кв.дюйм | Контрольная нагрузка, фунт | |||||

| Марка 1 | Марки 2, 2HM, 6, 6F, 7M | Марки 2H, 3, 4, 7, 16 | ||||||

| ТШ [Примечание (2)] |

Ш [Примечание (3)] |

ТШ [Примечание (4)] |

Ш [Примечание (5)] |

ТШ [Примечание (6)] |

Ш [Примечание (4)] |

|||

| 1/4 | 20 | 0,0318 | 3 800 | 3 550 | 4 400 | 4 000 | 5 150 | 4 400 |

| 5/16 | 18 | 0,0524 | 6 150 | 5 700 | 7 100 | 6 400 | 8 300 | 7 100 |

| 3/8 | 16 | 0,0774 | 8 950 | 8 250 | 10 300 | 9 300 | 12 000 | 10 300 |

| 7/16 | 14 | 0,1063 | 12 000 | 11 100 | 13 850 | 12 450 | 16 150 | 13 850 |

| 1/2 | 13 | 0,1419 | 15 700 | 14 500 | 18 100 | 16 300 | 21 100 | 18 100 |

| 9/16 | 12 | 0,182 | 19 650 | 18 150 | 22 700 | 20 400 | 26 500 | 22 700 |

| 5/8 | 11 | 0,226 | 23 900 | 22 050 | 27 550 | 24 800 | 32 150 | 27 550 |

| 3/4 | 10 | 0,334 | 33 650 | 31 050 | 38 850 | 34 950 | 45 300 | 38 850 |

| 7/8 | 9 | 0,462 | 44 300 | 40 900 | 51 100 | 46 600 | 59 650 | 51 100 |

| 1 | 8 | 0,606 | 55 150 | 50 900 | 63 650 | 57 300 | 74 250 | 63 650 |

| 11/8 | 8 | 0,790 | 68 000 | 62 800 | 78 500 | 70 650 | 91 600 | 78 500 |

| 11/4 | 8 | 1,000 | 81 250 | 75 000 | 93 750 | 84 400 | 109 350 | 93 750 |

| 13/8 | 8 | 1,233 | 94 250 | 86 950 | 108 750 | 97 800 | 126 850 | 108 750 |

| 11/2 | 8 | 1,492 | 106 700 | 98 500 | 123 100 | 110 800 | 143 600 | 123 100 |

ТШ - Тяжелые шестигранные

Ш - Шестигранные

ПРИМЕЧАНИЯ:

(1) Исходя из следующего уравнения (это уравнение не может быть использовано для экстраполяции величин вне диапазонов размеров, указанных в данной таблице):

CPL = (1 – 0,30D) x f x As, где:

| CPL = | контрольная нагрузка конусом до снятия резьбы, фунт |

| D = | номинальный диаметр гайки, дюйм |

| f= | минимальное напряжение при контрольной нагрузке гайки, фунт/кв.дюйм; см. Примечания (2), (3), (4), (5) и (6) |

| As = | площадь воздействия растягивающего напряжения в гайке, кв.дюйм |

| = | 0,7854 [D- 0,9743/n]2 |

| n = | число витков на дюйм |

(2) Исходя из напряжения при контрольной нагрузке 130 000 фунт/кв.дюйм.

(3) Исходя из напряжения при контрольной нагрузке 120 000 фунт/кв.дюйм.

(4) Исходя из напряжения при контрольной нагрузке 150 000 фунт/кв.дюйм.

(5) Исходя из напряжения при контрольной нагрузке 135 000 фунт/кв.дюйм.

(6) Исходя из напряжения при контрольной нагрузке 175 000 фунт/кв.дюйм.

КОНТРОЛЬНАЯ НАГРУЗКА ПРИ ПРИМЕНЕНИИ КОНУСА ИЗ УПРОЧНЕННОЙ СТАЛИ

С УГЛОМ 120° - METРИЧЕСКАЯ СЕРИЯ A

| Номинальный размер, мм | Шаг резьбы | Площадь под нагрузкой, мм2 | Контрольная нагрузка, кН | |||||

| Марка 1 | Марки 2, 2HM, 6, 6F, 7M | Марки 2H, 3, 4, 7, 16 | ||||||

| ТШ "B" | Ш "C" | ТШ "D" | Ш "E" | ТШ "F" | Ш "G" | |||

| M6 | 1,0 | 20,1 | 16,9 | 15,4 | 19,3 | 17,3 | 22,5 | 19,3 |

| M8 | 1,25 | 36,6 | 29,6 | 27,3 | 34,2 | 30,8 | 39,9 | 34,2 |

| M10 | 1,50 | 58,0 | 45,7 | 42,1 | 52,8 | 47,5 | 61,5 | 52,8 |

| M12 | 1,75 | 84,3 | 64,6 | 59,5 | 74,7 | 67,1 | 86,9 | 74,7 |

| M14 | 2,0 | 115,0 | 85,6 | 78,9 | 99,0 | 88,9 | 115,3 | 99,0 |

| M16 | 2,0 | 157,0 | 113,5 | 104,7 | 131,2 | 118,0 | 152,9 | 131,2 |

| M20 | 2,5 | 245,0 | 166,6 | 153,6 | 192,7 | 173,2 | 224,4 | 192,7 |

| M22 | 2,5 | 303,0 | 199,6 | 183,9 | 230,8 | 207,4 | 268,7 | 230,8 |

| M24 | 3,0 | 353,0 | 224,9 | 207,4 | 260,1 | 233,7 | 302,9 | 260,1 |

| M27 | 3,0 | 459,0 | 277,7 | 256,0 | 321,1 | 288,6 | 373,9 | 321,1 |

| M30 | 3,5 | 561,0 | 321,3 | 296,2 | 371,6 | 334,0 | 432,6 | 371,6 |

| M36 | 4,0 | 817,0 | 415,3 | 382,8 | 480,3 | 431,6 | 559,2 | 480,3 |

ТШ - Тяжелые шестигранные

Ш - Шестигранные

А Исходя из следующего уравнения (это уравнение не может быть использовано для экстраполяции величин вне диапазонов размеров, указанных в данной таблице):

CPL = (1 – 0,0120) x f x As x 0,001 где:

| CPL = | контрольная нагрузка конусом до смятия резьбы, [кН] |

| D = | номинальный диаметр гайки, дюйм [мм] |

| f= | минимальное напряжение при контрольной нагрузке гайки, фунт/кв.дюйм [МПа]; см. сноски B, C, D, E и F |

| As = | площадь воздействия растягивающего напряжения в гайке, мм2 |

| = | 0,7854 [D- 0,9382P]2 |

| n = | шаг резьбы, мм |

B Исходя из напряжения при контрольной нагрузке 895 МПа.

С Исходя из напряжения при контрольной нагрузке 825 МПа.

D Исходя из напряжения при контрольной нагрузке 1035 МПа.

Е Исходя из напряжения при контрольной нагрузке 930 МПа.

F Исходя из напряжения при контрольной нагрузке 1205 МПа.

МАРКИРОВКА ГАЕК

| Марка и тип | Гайки, изготовленные горячей или холодной штамповкой | Гайки, изготовленные механической обработкой из прутковой заготовки | Гайки, изготовленные в соответствии с 5.7 |

| 1 | 1 | 1В | … |

| 2 | 2 | 2B | … |

| 2H [Примечание (1)] | 2H | 2НB | … |

| 2HM [Примечание (1)] | 2HM | 2HMB | … |

| 3 | 3 | 3B | … |

| 4 | 4 | 4B | … |

| 4L [Примечание (2)] | 4L | 4BL | … |

| 6 | 6 | 6B | … |

| 6F | 6F | 6FB | … |

| 7 | 7 | 7B | … |

| 7L [Примечание (2)] | 7L | 7BL | … |

| 7M [Примечание (1)] | 7M | 7MB | … |

| 8 | 8 | 8B | 8A |

| 8C | 8C | 8CB | 8CA |

| 8M | 8M | 8MB | 8MA |

| 8Т | 8Т | 8TB | 8TA |

| 8F | 8F | 8FB | 8FA |

| 8P | 8P | 8PB | 8PA |

| 8N | 8N | 8NB | 8NA |

| 8MN | 8MN | 8MNB | 8MNA |

| 8R | 8R | 8RB | 8RA |

| 8S | 8S | 8SB | 8SA |

| 8LN | 8LN | 8LNB | 8LNA |

| 8MLN | 8MLN | 8MLNB | 8MLNA |

| 8MLCuN | 8MLCuN | 8MLCuNB | 8MLCuNA |

| 9C | 9C | 9CВ | 9CA |

| 16 | 16 | 16B |

ПРИМЕЧАНИЯ:

(1) Буквы H и M указывают термически обработанные гайки (см. Секцию 5).

(2) См. Дополнительное требование S4.

S3.2 Для испытанных таким образом гаек к маркировке должен добавляться символ "L", как показано в Табл. 7.

ИСПЫТАНИЕ ПОД КОНТРОЛЬНОЙ НАГРУЗКОЙ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ ГАЕК

С ПРИМЕНЕНИЕМ РЕЗЬБОВОЙ ОПРАВКИ - ДЮЙМОВАЯ СЕРИЯ

| Контрольная нагрузка, фунт • с [Примечание (1)] | ||||||

| Номинальный размер, дюйм | Число витков на дюйм | Площадь воздействия напряжения, кв.дюйм | Марка 8M (деформационно-упрочненная) | Марка 8M (деформационно-упрочненная) | Все другие типы марки 8 (деформационно-упрочненные) | Все другие типы марки 8 (деформационно-упрочненные) |

| Тяжелые шестигранные [Примечание (2)] |

Шестигранные [Примечание (3)] |

Тяжелые шестигранные [Примечание (4)] |

Шестигранные [Примечание (2)] | |||

| 1/4 | 20 | 0,0316 | 3 480 | 3 160 | 3 950 | 3 480 |

| 5/16 | 18 | 0,0523 | 5 760 | 5 240 | 6 550 | 5 760 |

| 3/8 | 16 | 0,0774 | 8 510 | 7 740 | 9 675 | 8 510 |

| 7/16 | 14 | 0,1063 | 11 690 | 10 630 | 13 290 | 11 690 |

| 1/2 | 13 | 0,1419 | 15 610 | 14 190 | 17 740 | 15 610 |

| 9/16 | 12 | 0,182 | 20 020 | 18 200 | 22 750 | 20 020 |

| 5/8 | 11 | 0,226 | 24 860 | 22 600 | 28 250 | 24 860 |

| 3/4 | 10 | 0,334 | 36 740 | 33 400 | 41 750 | 36 740 |

| 7/8 | 9 | 0,462 | 46 200 | 41 580 | 53 130 | 46 200 |

| 1 | 8 | 0,606 | 60 600 | 54 540 | 69 690 | 60 600 |

| 11/8 | 8 | 0,790 | 75 050 | 67 150 | 82 950 | 75 050 |

| 11/4 | 8 | 1,000 | 95 000 | 85 000 | 105 000 | 95 000 |

| 13/8 | 8 | 1,233 | 110 970 | 98 640 | 123 300 | 110 970 |

| 11/2 | 8 | 1,492 | 134 280 | 119 360 | 149 200 | 134 280 |

ОБЩЕЕ ПРИМЕЧАНИЕ: Контрольные нагрузки не являются расчетными.

ПРИМЕЧАНИЯ:

(1) Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной величины.

(2) Исходя из напряжения при контрольной нагрузке 110 000 фунт/кв.дюйм до 3/4 дюйма; 100 000 фунт/кв.дюйм от 7/8 до 1 дюйма; 95000 фунт/кв.дюйм от 11/8 до 11/4 дюйма; 90 000 фунт/кв.дюйм от 13/8 до 11/2 дюйма.

(3) Исходя из напряжения при контрольной нагрузке 100 000 фунт/кв.дюйм до 3/4 дюйма; 90 000 фунт/кв.дюйм от 7/8 до 1 дюйма; 85000 фунт/кв.дюйм от 11/8 до 11/4 дюйма; 80 000 фунт/кв.дюйм от 13/8 до 11/2 дюйма.

(4) Исходя из напряжения при контрольной нагрузке 125 000 фунт/кв.дюйм до 3/4 дюйма; 115 000 фунт/кв.дюйм от 7/8 до 1 дюйма; 105000 фунт/кв.дюйм от 11/8 до 11/4 дюйма; 100 000 фунт/кв.дюйм от 13/8 до 11/2дюйма.

ИСПЫТАНИЕ ПОД КОНТРОЛЬНОЙ НАГРУЗКОЙ ДЕФОРМАЦИОННО-УПРОЧНЕННЫХ ГАЕК

С ПРИМЕНЕНИЕМ РЕЗЬБОВОЙ ОПРАВКИ - МЕТРИЧЕСКАЯ СЕРИЯ

Примечание 1- Контрольные нагрузки не являются расчетными.

| Контрольная нагрузка, кНA | ||||||

| Номинальный размер, мм | Шаг резьбы | Площадь под нагрузкой, мм2 | Марка 8M (деформационно-упрочненная) | Марка 8M (деформационно-упрочненная) | Все другие типы марки 8 (деформационно-упрочненные) | Все другие типы марки 8 (деформационно-упрочненные ) |

| Тяжелые шестигранныеB |

Шeстигранные C | Тяжелые шестигранныеD |

Шестигранные B | |||

| M6 | 1,0 | 20,1 | 15,3 | 13,9 | 17,3 | 15,3 |

| M8 | 1,25 | 36,6 | 27,8 | 25,3 | 31,3 | 27,8 |

| M10 | 1,50 | 58,0 | 44,1 | 40,0 | 49,9 | 44,1 |

| M12 | 1,75 | 84,3 | 64,1 | 58,2 | 72,5 | 64,1 |

| M14 | 2,0 | 115,0 | 87,4 | 79,4 | 98,9 | 87,4 |

| M16 | 2,0 | 157,0 | 119,3 | 108,3 | 135,0 | 119,3 |

| M20 | 2,5 | 245,0 | 186,2 | 169,0 | 210,9 | 186,2 |

| M22 | 2,5 | 303,0 | 209,0 | 187,9 | 240,9 | 209,0 |

| M24 | 3,0 | 353,0 | 243,5 | 218,9 | 280,6 | 243,5 |

| M27 | 3,0 | 459,0 | 300,6 | 268,5 | 332,7 | 300,6 |

| M30 | 3,5 | 561,0 | 367,5 | 328,2 | 406,7 | 367,5 |

| M36 | 4,0 | 817,0 | 506,5 | 449,4 | 563,7 | 506,5 |

А Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной величины.

B Исходя из напряжения при контрольной нагрузке 760 МПа до M20; 690 МПа от M22 до M24; 655 МПа от M27 до M30; и 620 МПа для M36.

С Исходя из напряжения при контрольной нагрузке 690 МПа до M20; 620 МПа от M22 до M24; 585 МПа от M27 до M30; и 550 МПа для M36.

D Исходя из напряжения при контрольной нагрузке 860 МПа до M20; 795 МПа от M22 до M24; 725 МПа от M27 до M30; и 690 МПа для M36.

КОНТРОЛЬНЫЕ НАГРУЗКИ ДЛЯ КРУПНЫХ ТЯЖЕЛЫХ

ДЮЙМОВЫХ ШЕСТИГРАННЫХ ГАЕК [ПРИМЕЧАНИЕ (1)]

| Номинальный размер, дюйм | Число витков на дюйм | Площадь под нагрузкой, кв.дюйм | Контрольная нагрузка, фунт • с [Примечание (2)] | ||

| Марка 1, тяжелые шестигранные | Марки 2, 6, 6F, тяжелые шестигранные | Марки 2H, 3, 4, 7, 16, тяжелые шестигранные | |||

| 15/8 | 8 | 1,78 | 231 400 | 267 000 | 311 500 |

| 13/4 | 8 | 2,08 | 270 400 | 312 000 | 364 000 |

| 17/8 | 8 | 2,41 | 313 300 | 361 500 | 421 800 |

| 2 | 8 | 2,77 | 360 100 | 415 500 | 484 800 |

| 21/4 | 8 | 3,56 | 462 800 | 534 000 | 623 000 |

| 21/2 | 8 | 4,44 | 577 200 | 666 000 | 777 000 |

| 23/4 | 8 | 5,43 | 705 900 | 814 500 | 950 250 |

ПРИМЕЧАНИЯ:

(1) Стандарт ANSI B18.2.2 в диапазоне размеров свыше 11/2 дюйма дает размеры только для тяжелых шестигранных гаек. См. 7.3.1.

(2) Контрольные нагрузки для гаек увеличенных размеров или других серий резьбы могут быть рассчитаны путем умножения площади воздействия напряжения в резьбе на контрольное напряжение, указанное в примечаниях к Табл. 3 или Табл. S1.1. Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной нагрузки.

КОНТРОЛЬНЫЕ НАГРУЗКИ ДЛЯ КРУПНЫХ ТЯЖЕЛЫХ

МЕТРИЧЕСКИХ ШЕСТИГРАННЫХ ГАЕКA

| Номинальный размер, мм | Шаг резьбы | Площадь под нагрузкой, мм2 | Контрольная нагрузка, кНB | ||

| Марка 1, тяжелые шестигранные | Марки 2, 6, 6F, тяжелые шестигранные | Марки 2H, 3, 4, 7, 16, тяжелые шестигранные | |||

| M42 | 4,5 | 1120 | 1002,4 | 1159,2 | 1771,4 |

| M48 | 5 | 1470 | 1315,7 | 1521,4 | 1771,4 |

| M56 | 5,5 | 2030 | 1816,9 | 2101,0 | 2446,2 |

| M64 | 6 | 2680 | 2398,6 | 2773,8 | 3229,4 |

| M72 | 6 | 3460 | 3096,7 | 3581,1 | 4169,3 |

А Стандарт ANSI B18.2.4.6М в диапазоне размеров свыше М36 дает размеры только для тяжелых шестигранных гаек. См. 7.3.1.

В Контрольные нагрузки для гаек увеличенных размеров или других серий резьбы могут быть рассчитаны путем умножения площади воздействия напряжения в резьбе на контрольное напряжение, указанное в примечаниях к Табл. 3 или Табл. S1.1. Контрольная нагрузка для стопорных гаек должна составлять 46% от табличной нагрузки.

(Необязательная информация)

www.supplysteel.ru--Металлопрокат: труба, швеллер, уголок, арматура, спецстали

www.eccentrik.ru--Детали трубопроводов, детали аппаратов, дница, металлоконструкции, емкости